در دنیای امروز که تولیدات صنعتی با سرعت بالا و دقت بالا مورد نیاز است، ماشینکاری CNC نقش محوری در خطوط تولید ایفا میکند. با توجه به تنوع عملیات، مواد اولیه، و شرایط کاری، انتخاب صحیح ابزار ماشینکاری از اهمیت ویژهای برخوردار است. در این راهنمای انتخاب ابزار ماشینکاری CNC سعی داریم تمام عوامل کلیدی در انتخاب ابزار مناسب CNC را با نگاهی تخصصیتر بررسی کنیم تا به نتایجی بهتر و بهرهوری بالاتر در فرایند تولید برسید.

در این میان، درک صحیح از نحوه انتخاب ابزار مناسب ماشینکاری میتواند تأثیر قابل توجهی بر عملکرد کلی سیستم داشته باشد.

چنانچه اگر برای انجام پروژه خود نیاز به ماشینکاری داریدصنعت سازه دات کام با بهرهگیری از ماشین آلات پیشرفته، این خدمات را با بالاترین کیفیت ارائه میدهد. دقت، سرعت و کاهش هزینههای تولید، از مزایای این خدمات است.

برای مشاهده جزئیات خدمات CNC، به صفحه مربوطه مراجعه کنید.

1.تحلیل جنس قطعهکار و تأثیر آن بر ابزار

یکی از عوامل پایهای در انتخاب ابزار، نوع مادهای است که قرار است ماشینکاری شود. ویژگیهایی مانند سختی، چقرمگی، دمای ذوب و رفتار حرارتی ماده، مستقیماً روی نوع ابزار تأثیر میگذارند. به عنوان مثال:

- آلومینیوم: به دلیل نرمی بالا و چسبندگی سطحی، از ابزارهای با زاویه برش بالا و سطح پرداخت شده (پولیششده) استفاده میشود.

- فولاد کربنی و فولاد آلیاژی: نیاز به ابزارهایی با مقاومت بالا در برابر حرارت و سایش دارند. ابزارهای با پوشش TiAlN یا TiCN عملکرد بالاتری دارند.

- تیتانیوم و آلیاژهای سختبرش: در این موارد دفع حرارت مهم است. ابزارهای کاربیدی با خنککاری داخلی و پوششهای مقاوم حرارتی ترجیح داده میشوند.

در راهنمای انتخاب ابزار ماشینکاری CNC، توصیه میشود برای هر ماده، دیتاشیت ابزار مناسب مطالعه شده و اطلاعات سازنده ابزار مورد بررسی قرار گیرد.

انتخاب ابزار مناسب CNC میتواند کیفیت سطح نهایی و طول عمر ابزار را بهطور محسوسی تحت تأثیر قرار دهد.

2.نوع عملیات ماشینکاری و ابزارهای متناسب با آن

نوع فرآیند مورد نظر یکی دیگر از پارامترهای حیاتی است. بهطور کلی ابزارهای CNC بر اساس عملیات به دستههای زیر تقسیم میشوند:

- فرزکاری (Milling): ابزارهای فرز با تعداد لبههای برشی متغیر بسته به نوع ماده انتخاب میشوند. ابزارهای دو دندانه برای آلومینیوم، و ابزارهای چهار یا شش دندانه برای فولادها و آلیاژهای سخت توصیه میشود.

- تراشکاری (Turning): ابزارهای اینسرتدار با زاویههای مختلف، که با توجه به شکل قطعه و نوع باربرداری انتخاب میشوند.

- سوراخکاری (Drilling): متههای مارپیچی، متههای پلهای یا متههای تفنگی برای قطعات ضخیم.

در انتخاب ابزار برای هر عملیات، فاکتورهایی نظیر نرخ برادهبرداری، نوع خنککاری، عمق برش و نوع ماشین CNC نیز باید در نظر گرفته شوند.

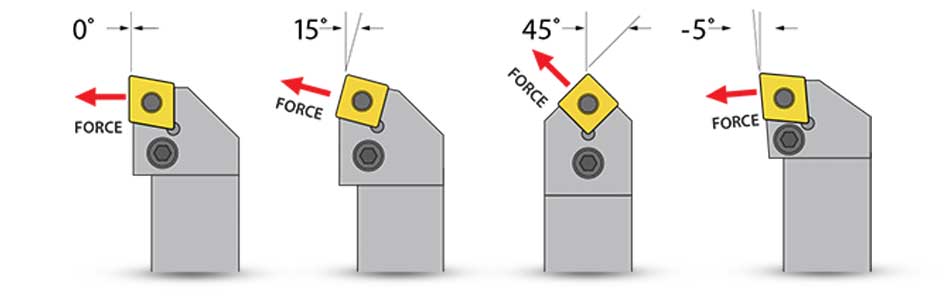

3.بررسی مشخصات هندسی ابزار

یکی از تخصصیترین بخشهای راهنمای انتخاب ابزار ماشینکاری CNC مربوط به تحلیل دقیق پارامترهای هندسی ابزار است:

- زاویه مارپیچ (Helix Angle): زاویه مارپیچ بالا منجر به برادهبرداری بهتر در آلومینیوم میشود، اما برای فولاد باید زاویه کمتری انتخاب شود.

- زاویه گوه (Relief Angle): بر روی مقاومت ابزار و سطح نهایی تاثیر دارد.

- تعداد دندانهها (Flutes): تعداد دندانهها بر تخلیه براده و نرخ برادهبرداری تأثیر مستقیم دارد.

- نوع نوک (Tip Type): در متهها، نوک تخت یا نوک مرکزی نقش کلیدی در جلوگیری از انحراف دارد.

4.سیستم نگهدارنده ابزار (Tool Holder)

حتی بهترین ابزارها در صورت استفاده از نگهدارندههای نامناسب، عملکرد مطلوبی نخواهند داشت. سیستمهای نگهدارنده شامل موارد زیر هستند:

- ER Collet: رایجترین سیستم نگهداری برای ابزارهای کوچک.

- Hydraulic Chuck: برای دقت بالا و لرزش کم.

- Shrink Fit: برای کاربردهای سرعت بالا و تلورانس بسیار دقیق.

✅ اهمیت نگهدارنده صحیح:

انتخاب سیستم نگهدارنده مناسب ابزار نهتنها دقت ماشینکاری را بهبود میبخشد، بلکه موجب افزایش عمر ابزار و کاهش لرزش حین عملیات میشود. در خطوط تولید قطعات حساس، حتی انحرافی کمتر از 0.01 میلیمتر در محل نصب ابزار میتواند باعث رد شدن قطعه شود.

ER Collet (کولت ER):

یک سیستم نگهدارنده متداول و انعطافپذیر که برای ابزارهای کوچک مانند متهها و فرزها استفاده میشود. این سیستم دارای یک بوش (کولت) با طراحی خاص است که با فشار محکم شده و ابزار را بهطور ایمن نگه میدارد. به دلیل طراحی مدولار، میتواند ابزارهای با قطرهای مختلف را نگهداری کند.Hydraulic Chuck (چاک هیدرولیک):

یک سیستم نگهدارنده با دقت بالا که از فشار هیدرولیک برای محکم کردن ابزار استفاده میکند. این نوع نگهدارنده به دلیل خاصیت جذب لرزش و حفظ پایداری بالا، برای عملیات دقیق و قطعات حساس بسیار مناسب است. در این سیستم، سیال هیدرولیک در محفظهای فشرده میشود و ابزار را با دقت بسیار بالا در محل خود نگه میدارد.Shrink Fit (نگهدارنده حرارتی):

یک سیستم نگهدارنده پیشرفته که با استفاده از انبساط حرارتی، ابزار را محکم میکند. در این روش، نگهدارنده گرم میشود تا منبسط شده و ابزار در آن قرار میگیرد. پس از سرد شدن، نگهدارنده به حالت اولیه برگشته و ابزار را با نیروی بسیار بالا نگه میدارد. این روش برای سرعتهای بالا و دقت بسیار زیاد ایدهآل است.

✅ نکات مهم:

برای قطعات با ابعاد کوچک و حساس، از نگهدارندههای با دقت بالا مانند Hydraulic Chuck استفاده شود.

در عملیات با سرعت بالا، سیستمهای Shrink Fit بهترین عملکرد را ارائه میدهند.

👉 برای آشنایی با روشهای قرار دادن قطعه کار در CNC بر روی لینک مورد نظر کلیک کنید.

5.مقایسه برندهای ابزار

برندهای مطرح ابزار CNC، نه تنها مواد اولیه بهتری در تولید ابزار به کار میبرند، بلکه در طراحی، کنترل کیفیت و توسعه فناوری نیز پیشرو هستند. در ادامه، مروری کوتاه بر چند برند معتبر خواهیم داشت:

- Sandvik Coromant:

یکی از معروفترین برندهای سوئدی با تمرکز بالا بر نوآوری. این برند ابزارهایی با عمر طولانی، طراحی پیشرفته و پشتیبانی فنی قوی ارائه میدهد. Sandvik بهطور خاص در زمینه فرزکاری و تراشکاری فلزات سخت بسیار موفق است.

- Kennametal:

برند آمریکایی با شهرت جهانی در تولید ابزارهای دقیق و مقاوم. محصولات این شرکت در صنایع هوافضا، خودروسازی و انرژی کاربرد گسترده دارند. ابزارهای پوششدار این برند برای عملیات سرعت بالا و شرایط سخت طراحی شدهاند.

- ISCAR:

یک برند اسرائیلی که با استفاده از تکنولوژیهای روز و سیستمهای چندمنظوره، ابزارهایی با دقت بالا تولید میکند. این شرکت بخش مهمی از گروه IMC است و برای پروژههای تولید انبوه و با دقت بالا بسیار مناسب است.

- Mitsubishi Tool:

برند ژاپنی با تخصص در ابزارهای میکروماشینکاری، کاربیدی و ابزارهای با دقت بالا. Mitsubishi برای قطعات پیچیده و حساس، ابزارهایی با قابلیت برادهبرداری نرم و دقیق ارائه میدهد که در صنعت الکترونیک و قالبسازی بسیار محبوباند.

در راهنمای انتخاب ابزار ماشینکاری CNC، همواره توصیه میشود در پروژههایی که کیفیت سطح بالا یا عمر ابزار طولانی مورد انتظار است، از برندهای معتبر استفاده شود. این انتخاب، نهتنها بازدهی تولید را افزایش میدهد، بلکه هزینههای جانبی مانند تعویض ابزار یا ضایعات قطعه را به حداقل میرساند.

در راهنمای انتخاب ابزار ماشینکاری CNC، همواره توصیه میشود در پروژههایی که کیفیت سطح بالا یا عمر ابزار طولانی مورد انتظار است، از برندهای معتبر استفاده شود زیرا که انتخاب مناسب ابزار CNC در این مرحله، میتواند موجب صرفهجویی قابل توجهی در زمان و هزینههای تولید گردد.

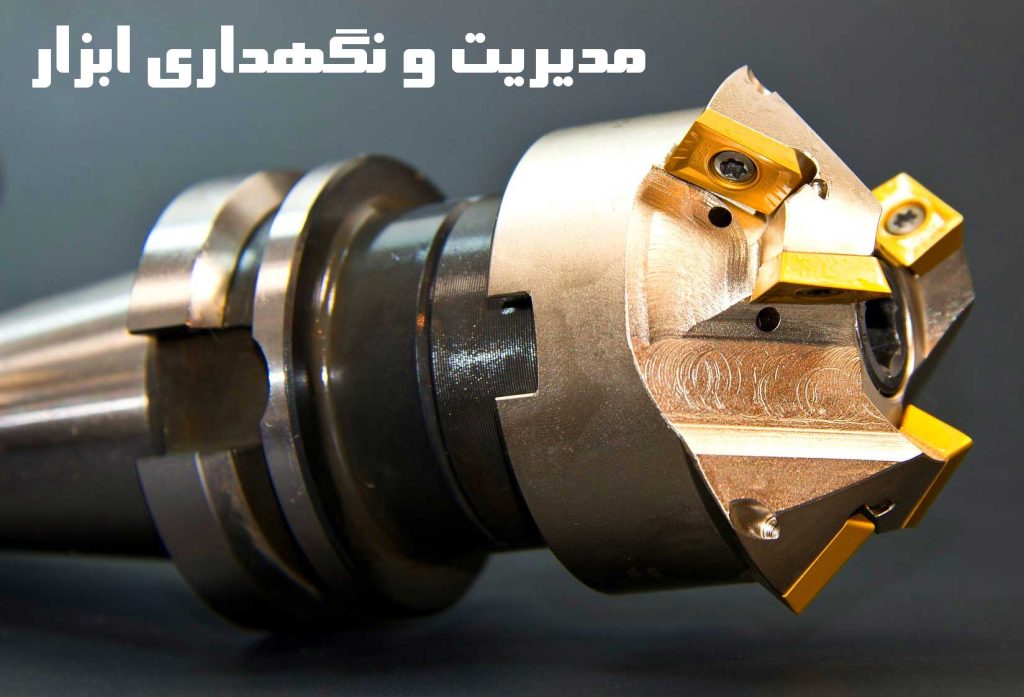

6.مدیریت و نگهداری ابزار

در صنایع حرفهای، سیستم مدیریت ابزار وجود دارد که شامل:

- ثبت اطلاعات عمر ابزار

- برنامهریزی زمان تعویض یا تیزکاری مجدد

- بازرسیهای دورهای

- استفاده از نرمافزارهای مدیریت ابزار

اگر ابزار به موقع تعویض نشود یا به درستی تیز نگردد، ممکن است به قطعه یا حتی دستگاه CNC آسیب وارد شود.

7.توسعه تکنولوژی و تأثیر آن

با پیشرفت فناوریهای دیجیتال، ابزارهای ماشینکاری CNC نیز هوشمندتر و دقیقتر شدهاند. ابزارهایی با سنسورهای داخلی و سیستمهای تحلیل داده، نقش مهمی در پیشبینی زمان تعویض و بهینهسازی فرآیند دارند.

همچنین، نرمافزارهای CAD/CAM باعث شبیهسازی دقیق پیش از اجرای عملیات میشوند.

در نتیجه، بهرهگیری از یک راهنمای انتخاب ابزار ماشینکاری CNC دقیق و تخصصی، نهتنها پیشنهاد بلکه یک ضرورت برای موفقیت در پروژههای صنعتی امروزی بهشمار میرود.

علاوه بر آن، نحوه انتخاب ابزار مناسب ماشینکاری نقشی کلیدی در بهینهسازی عملکرد ماشینکاری دارد.

نتیجهگیری

انتخاب ابزار مناسب برای عملیات CNC ترکیبی از علم، تجربه و تحلیل دقیق پارامترهای فنی است. در راهنمای انتخاب ابزار ماشینکاری CNC تلاش شد تا عوامل تأثیرگذار بر انتخاب ابزار با دیدی تخصصی بررسی شود.

همچنین، توجه به نحوه انتخاب ابزار مناسب ماشینکاری در کنار رعایت این اصول، راه را برای دستیابی به کیفیتی پایدار هموار میسازد.